Ein grösseres Bowiemesser entsteht

1. Der Rohling

Ein Freund berichtete mir von einem gigantischen Bowiemesser in seinem Besitz und übermittelte mir auf meine Bitte ein paar Bilder davon nebst daneben liegendem Maßband, damit eine Einschätzung der Größe möglich sein sollte.

Die bis dahin von mir hergestellten Messer haben allesamt eine Klingen-Länge von maximal 12 cm, damit man sie im Walde mit herumtragen kann und kein Fuchs, Wolf oder Hase sich vor dem Messerträger fürchten muss. In diesem Fall war ich aber angestachelt, alle Bedenken hinsichtlich der Führbarkeit beiseite zu lassen und - einfach weil es möglich ist - einen ordentlichen Klopper herzustellen.

Ein geeignetes Stück Stahl war noch da, allerdings nicht so, daß die volle Länge des Anregungsmusters, das sind 44 cm, umgesetzt werden kann. Aber 33 cm sind es immerhin noch. Also wird ein etwas verkürztes Modell auf den Flachstahl gezeichnet.

Nach dem Zeichnen erfolgt das grobe Ausschneiden mit dem Winkelschleifer. Der Winkelschleifer ersetzt in diesem Fall die Säge. Mit einer Bügelsäge für Metallwerkstoffe - die "Eisensäge" - läßt sich die Arbeit auch bewerkstelligen, würde bei diesem Material, das über 7 mm stark ist, erhebliche Zeit und Muskelkraft in Anspruch nehmen., Mit beiden Werkzeugen kann man nur gerade Schnitte durch den Stahl machen, also kann man sich der Form nur annähern und das ganze sieht dann erst einmal recht ungeschlacht aus:

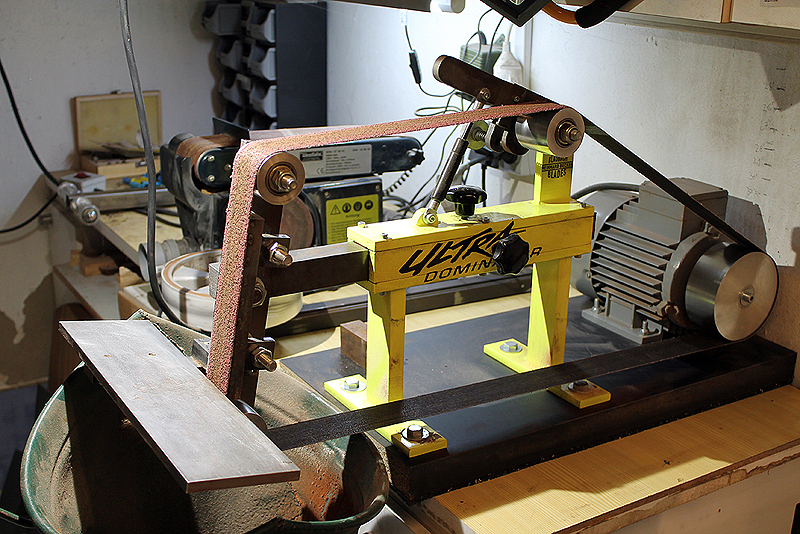

Das Säubern der Kontur erfolgt mit dem Bandschleifer. Auch dieses Gerät dient der Erleichterung einer Arbeit, die eigentlich man ebenso gut mit der Feile machen könnte. Wie beim obigen Arbeitsschritt schon beschrieben, erfordert jedoch hier die Arbeit mit dem handgeführten Werkzeug, der Feile, mehr Zeit und Mühen, als die Arbeit an der Maschine. Allerdings wird allenthalben gesagt, was auch stimmt: Man kann ein solches Messer ganz ohne maschinelle Hilfe alleine mit Handwerkzeugen herstellen, die man in den meisten Haushalten findet.

Fängt man mit der Messermacherei an und bleibt dabei, taucht aber recht bald der Wunsch nach Maschinenkraft auf. Schon nach einem Jahr meiner noch kurzen Karriere kam daher der oben abgebildete Schleifer in die Werkstatt, ein Bandschleifer mit wuchtigen 1,5 kW. Das Gerät ist auf dem Bild mit einem 36er Cubitron-Band gerüstet. Mit diesen Bändern ist Gerät das eigentlich eher eine Feile (die Amerikaner nennen diese Maschinen daher auch "Belt grinder" und nicht etwa "Belt sander"), es fallen silbrige Brocken in das Auffanggefäß. natürlich fliegen auch welche durch die Gegend, so daß man Vollschutz braucht: Brille, Gehörschutz, Atemmaske, letzteres zumindest dann, wenn man länger schleift. Der unter der Arbeitsplatte erkennbare Behälter ist über einen kleinen Zyklonabscheider an einen Staubsauger angeschlossen, also bleibt die Luft einigermaßen erträglich.

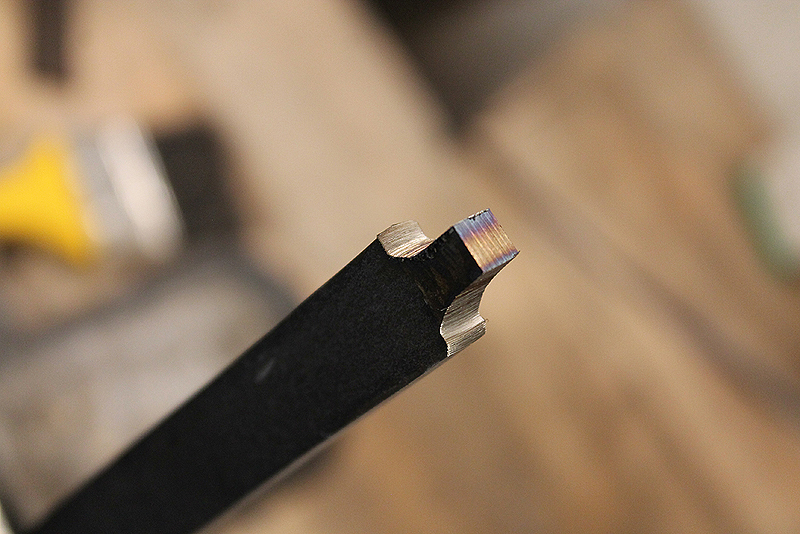

Hinten an der Klinge, am Ende des sogenannten Erls, ist ein Gewinde geplant, damit man den Griff gegen das Parierstück schrauben kann. Letzteres sizt auf der Klinge auf. Nach diesem Prinzip haben schon die alten Römer ihre Schwerter gefertigt, damals allerdings nicht geschraubt, sondern vernietet. Also, erst muß so ein runder Abschluss her, der mit einem Gewinde versehen werden kann. Das bedeutet, daß das auf dem unteren Bild erkennbare Ende rund gefeilt werden muss.

Die Arbeit wird diesmal mit der Feile gemacht, weil die Handarbeit in diesem Fall bei mir genauer ist, als die Arbeit mit Maschinen. Zuerst werden die "Schultern" in ordentliche Winkel umgewandelt, dann die Kanten des späteren Gewindestücks gebrochen, so daß ein Achteck entsteht, die dann entstandenen Kanten ebenfalls gebrochen, danach nach Augenmaß verrundet.

Als nächste Schritte erfolgen dann (1) das Schneiden des Gewindes und (2) das Überschleifen der Oberfläche des Rohlings:

Gewindeschneiden - Schneidöl nicht vergessen

das Ergebnis

Industriell hergestellter Stähle gelangen auf den Markt, nachdem sie als letzte Verarbeitungsstufe in einem Walzwerk in Formen gebracht worden sind. Die Erzeugnisse, die man als Messermacher bekommen kann, sind Abschnitte aus gewalzten Stahlplatten. Durch den Prozess des Walzens entsteht auf den Oberflächen der Platten die sogenannte Walzhaut. Diese ist durch Verdichtung und Verformung oft fester, als der ungehärtete Stahl. Will man ein vollständig blankes Messer haben und hat Stellen an der Klinge, die nicht durch den Anschliff überschliffen werden, muss die Walzhaut durch Überschleifen entfernt werden. Sollen hingegen Elemente der Walzhaut aus dekorativen Gründen bestehen bleiben, muss man nur so weit schleifen, bis das entstandene Bild zum vorgestellten Design passt.

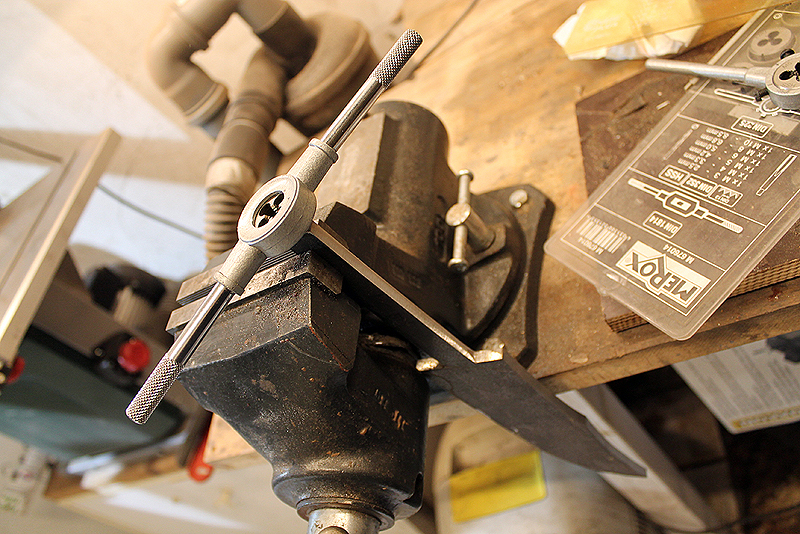

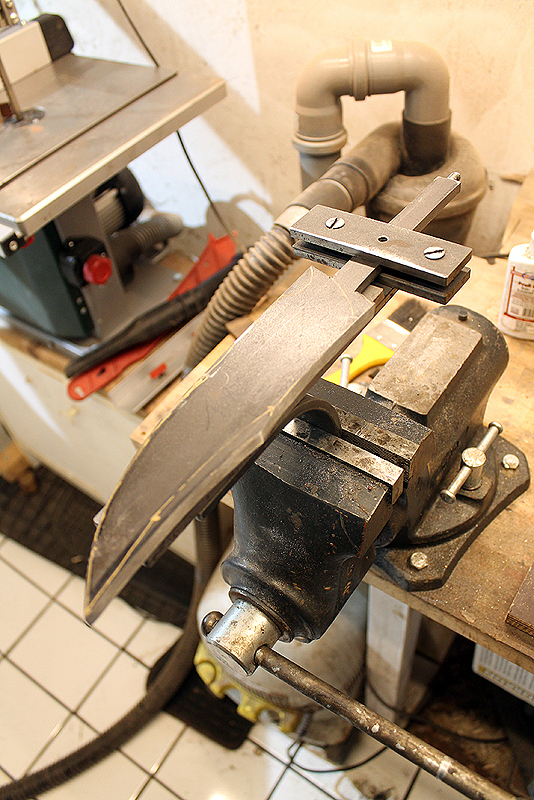

Sinnvoll ist daher eine geeignete Haltevorrichtung, die der ambitionierte Hobby-Bastler schnell aus ein paar Stücken Baustahl zurechtgebaut hat. Das Überschleifen der Walzhaut ist im Falle dieses Messers nur mäßig ausgefallen, weil die Klinge weitestgehend beim Anschliff sowieso überschliffen wird. Alleine beim Ricasso, dem nicht angeschliffenen Teil unmittelbar am Griff ist hier ein leichtes Überschleifen erfolgt. Auf jeden Fall braucht es einen sicheren Stand, damit man bei dieser langen Klinge nicht versehentlich das Schicksal des römischen Feldherren Varus erleidet, der sich im Jahre 9 n. Chr. in sein Schwert gestürzt haben soll.

Nachdem nun alles an dem noch planen Rohling vorbereitet ist wird die Mittellinie angezeichnet, die den Verlauf der späteren Schneide markiert. Diese Linie dient beim Anschliff der Orientierung.

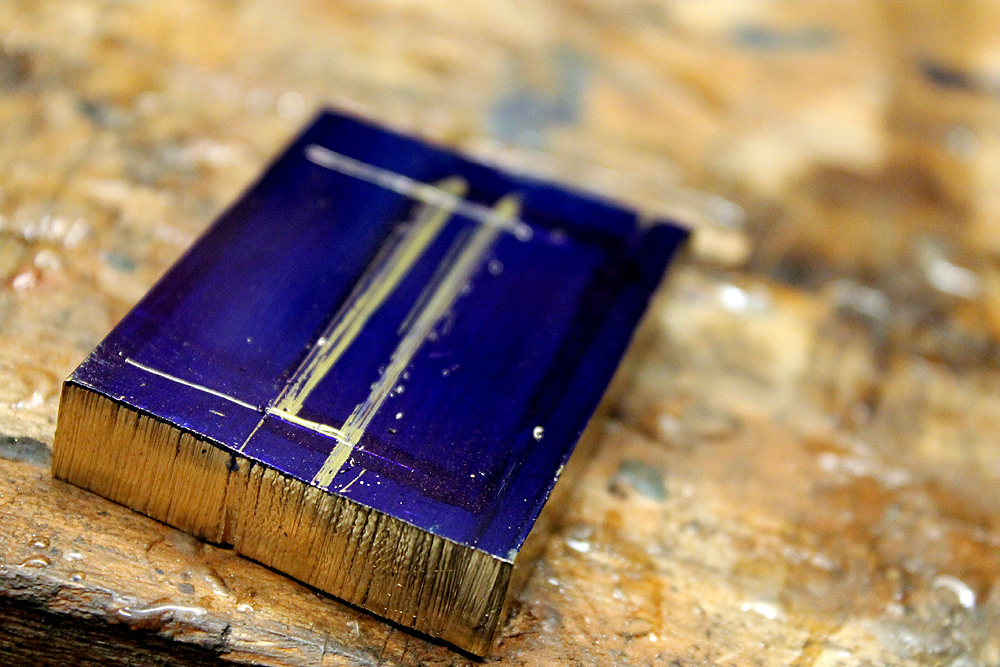

Die Kante wird mit Markierungsfarbe eingefärbt und anschliessend die Linie mit einem Bohrer angerissen.

2. Der Anschliff

Dieses Messer soll einen Flachschliff erhalten. Bei dieser sehr alte Form des Anschliffs verjüngt sich die Klingenbreite vom Klingenrücken her bis auf eine verbleibende Breite von weniger, als einem Millimeter. Dieser Anschliff wird auch Primärfase oder Wate genannt. Diese restliche Basis wird dann, allerdings erst am Ende nach der Härtung, ähnlich einem Hausdach mit einem stumpferen Winkel von beiden Seiten angeschliffen und bildet nach diesem Vorgang die Sekundärfase . Dort wo die Flächen sich begegnen, gewissermassen am "Dachfirst", befindet sich die eigentliche Schneidkante.

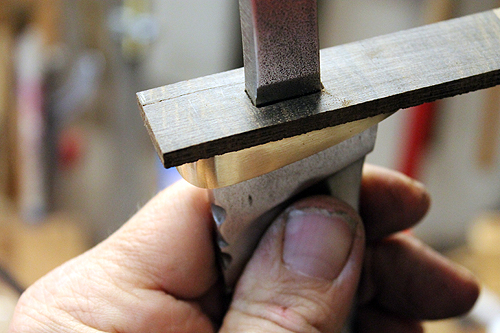

Mit der abgebildeten Vorrichtung wird der Klingenrohling konsistent in einem bestimmten Winkel gehalten und am Schleifband vorbeigeführt. Leute, die das professionell machen, sind in der Lage, eine Klinge sauberst ohne eine solche Vorrichtung zu schleifen. So weit ist die Kunst des Hobbyisten noch lange nicht gediehen und auch mit einer Vorrichtung, die den Winkel sichert, sprudeln die Fehlerquellen reichlich. Es genügt schon, die Klinge einen Augenblick zu verkanten oder zu scharf über den Rand des Schleifbandes zu führen und die Klinge ist ruiniert oder muss im günstigeren Fall neu so weit überschliffen werden, bis die entstandene Kerbe oder Macke beseitigt ist.

Die Schwierigkeit ist: Der Rand des Anschliffs wandert an der Klingenseite nach oben, während er sich der späteren Schneidkante annähert. Ist die Schneidkante erreicht, sollte der Anschliff auf beiden Seiten identisch sein. Das ist gelegentlich nicht der Fall. Beim Nacharbeiten muss so früh aufgehört werden, dass die spätere Schneidkante breiter als "0" ist, sie sollte aber auch bereits deutlich unter einem Millimeter liegen. Zu früh darf man also mit einem schönen Anschliffbild an den Seiten der Klinge auch nicht fertig sein. Hier hilft ganz offensichtlich nur viel Übung.

Nach dem Anschliff mit Körnung 36 oder 60 sieht die Klinge so aus:

Failure Alert: Der Verfärbung der Spitze ist abzulesen, dass hier beim Schleifen eine Temperatur von über 200 Grad C aufgetreten ist. Ausserdem ist folgendes passiert: Durch zu ausgiebiges Schleifen ist die Klinge bis auf "null" geschliffen worden und hat dadurch an Höhe verloren. Glück im Unglück ist, dass die Höhe überreichlich bemessen war, so dass die Proportionen nach wie vor ein ordentliches Messer gestatten, wenn der Umriss jetzt auch schlanker wird, als ursprünglich geplant war.

Die Klinge muss jetzt durch Handarbeit glattgeschliffen werden, wofür wieder die selbstgemachte Haltevorrichtung dienen muss.

Dort wird die Klinge im Kreuzschliff bis herunter auf Körnung 240 gebracht und dann mit Körnung 400 längs abgezogen. Bis die groben Riefen verschwunden sind, vergeht eine geraume Zeit, bis die Klinge sauber aussschaut, in diesem Fall etwa zwei Stunden.

3. Embellishments - Falsche Schneide

Solch eine flache und komplett überschliffene Klinge sieht trotz der ausgefallenen Schwünge ihres Umrisses ein wenig langweilig aus. Vielleicht ist das Aussehen einer der Gründe, warum industriell hergestellte Fahrten- Camping und Jagdmesser so oft einen Hohlschliff mit relativ kleinem Radius aufweisen. Dadurch gelangt der Anschliff nicht bis zum Klingenrücken, sondern endet in scharf abgegrenzten Linien und Kanten auf der Klingenseite. Das ist dekorativ und verkauft sich vielleicht besser. Als Schneidwerkzeug wären diese Messer meist tauglicher, wenn sie einen Flachschliff, einen balligen Anschliff oder einen sogenannten Scandi-Grind besässen.

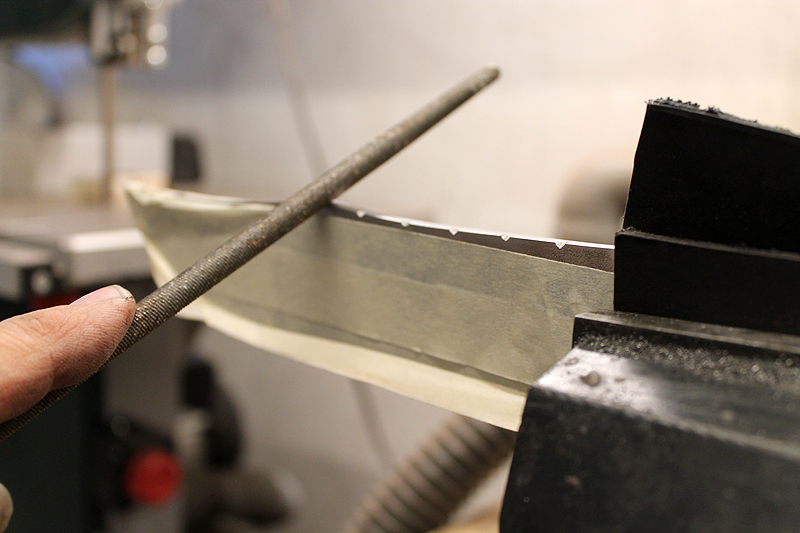

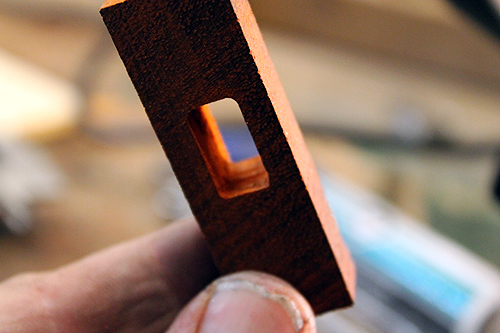

Für ein typisches Bowiemesser gehört sich aber zunächst schon einmal eine falsche Schneide zum Klingenrücken hin im Bereich des "Entenschnabels". Dieser Anschliff erfolgt mit der Feile, die in einer selbstgebauten Vorrichtung geführt wird. Die Arbeit ist auch mit der Feile in einer überschaubaren Zeit zu schaffen, weil der Materialabtrag bei weitem nicht so groß ist, wie beim Herstellen der Primärfase.

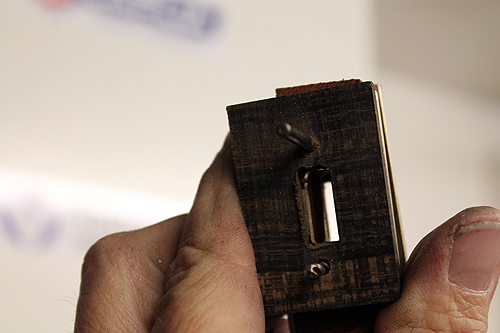

Die Vorrichtung besteht aus zwei Teilen, einmal aus einem Brett, auf das ein Klotz geschraubt ist, in den wiederum eine Schraub-Öse eingeschraubt ist, zum anderen aus einer Feile, die mit einem Stück Rohr verlängert ist. Die Klinge wird auf das Brett geklammert, die röhrene Verlängerng durch die Öse geführt und schon kann nur noch in einem einzigen Winkel gefeilt werden. Meine ersten Klingen sind komplett auf diese Weise entstanden. Wichtig ist, die Klinge bei allen seit der Glättung noch erfolgenden Arbeitsschritten mit Malerkrepp zu schützen. Die Klingen sind empfindlich gegen Kratzer und müssen bis zur Härtung am besten wie rohe Eier behandelt werden.

Hier kann man die ersten Andeutungen der falschen Schneide erkennen. Der Verlauf der Kante soll von der Klingenspitze zum anderen Ende hin wie ein Halbmond sein, der an seiner breitesten Stelle 5-7 Millimeter breit sein soll. Breiter kann man ihn immer noch machen, sollte das für eine bella Figura nicht reichen.

Measuring for consistency: Hier fehlt noch ein wenig zu 5 Millimetern.

Am Ende des Feilens wird die Feile mit Sandpapier in den aufeinanderfolgenden Körnngen 120, 240 und 400 belegt und als Schleif-Hilfe verwendet, um die Spuren des Feilens zu entfernen, die falsche Schneide zu glätten und dabei aber auch den durch die Vorrichtung gewährleisteten genauen Winkel zu halten. Das Ergebnis entspricht den Erwartungen und "putzt ganz ungemein" (Bendix Grünlich in "Die Buddenbrooks").

Embellishments - Knife Spine Filework

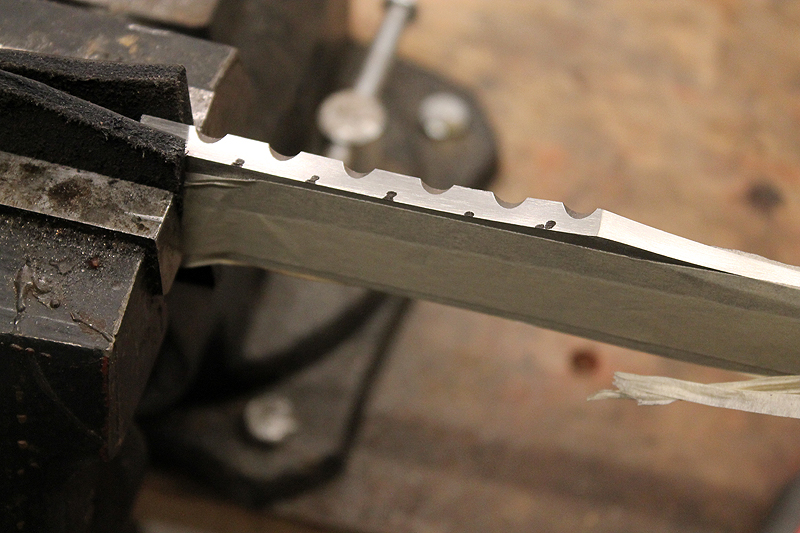

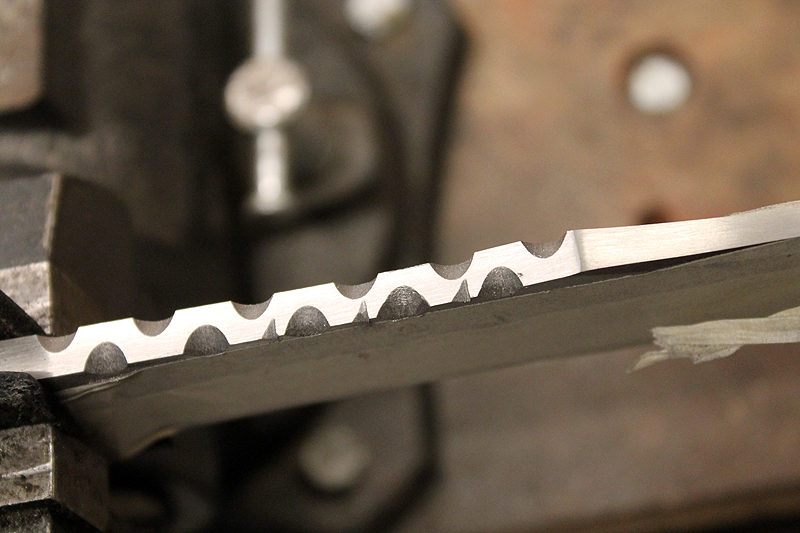

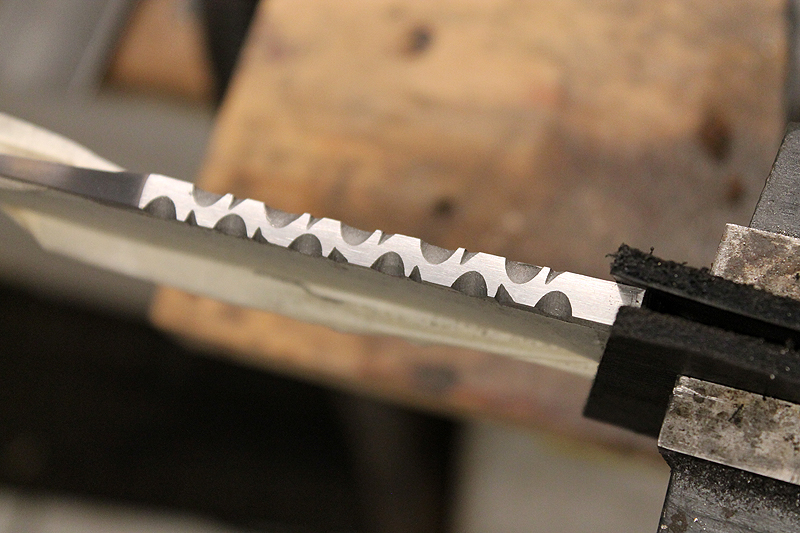

Nachdem die falsche Schneide gelungen ist, soll ein weiteres Verzierungselement die Klinge aufhübschen und endgültig zu einem Kracher werden lassen, nämlich eine am verbleibenden Klingenrücken eingefeilte Ranke, ähnlich einer Weinranke oder der "Tree of life"-Griffbretteinlagen bei machen reich verzierten Gitarren. Für diese Arbeit benötigt man eine Rundfeile und eine Dreiecksfeile mit mindestens einer glatt geschliffenen Seite. Die Feilen werden im Winkel von 45 Grad am Klingenrücken angesetzt.

Wieder ist die Klinge natürlich mit Malerkrepp geschützt. Hier werden die Punkte angezeichnet, die halbrund ausgefeilt werden sollen.

Das Feilen beginnt mit der Rattenschwanz-Feile. Die Kerben dienen der Führung und sind vorher angebracht worden.

Die Rundungen sollen etwa bis zur Mitte des Klingenrückens reichen.

Halfway home . . . .

Auf der anderen Seite werden die Öffnungen um die Hälfte des Abstandes versetzt . . . .

und schon beginnt . . . . .

. . . . eine Schlangenlinie sich abzuzeichnen.

Jetzt werden Keile neben die Halbkreise eingefeilt . . . .

. . . . einmal rechts und einmal links je 1,5 bis 2 mm.

Die Halbkreise und Keile werden miteinander verbunden . . . .

. . . . und die Ranke entsteht.

Das Ergebnis:

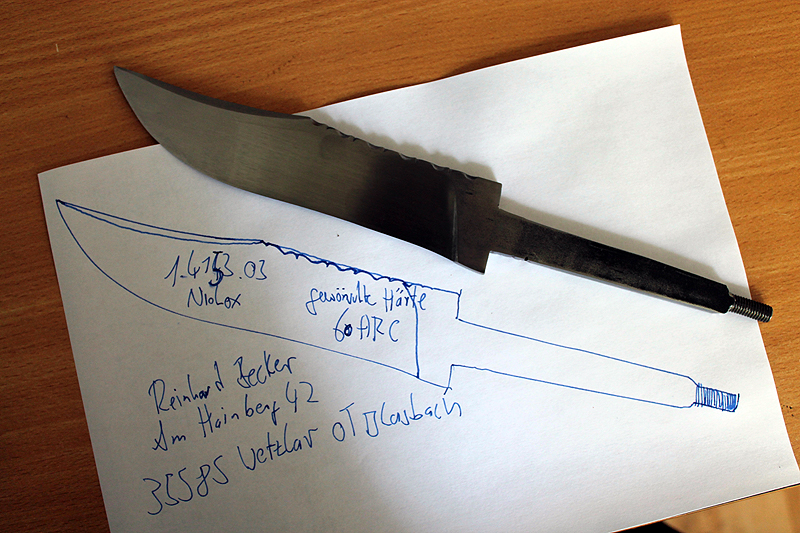

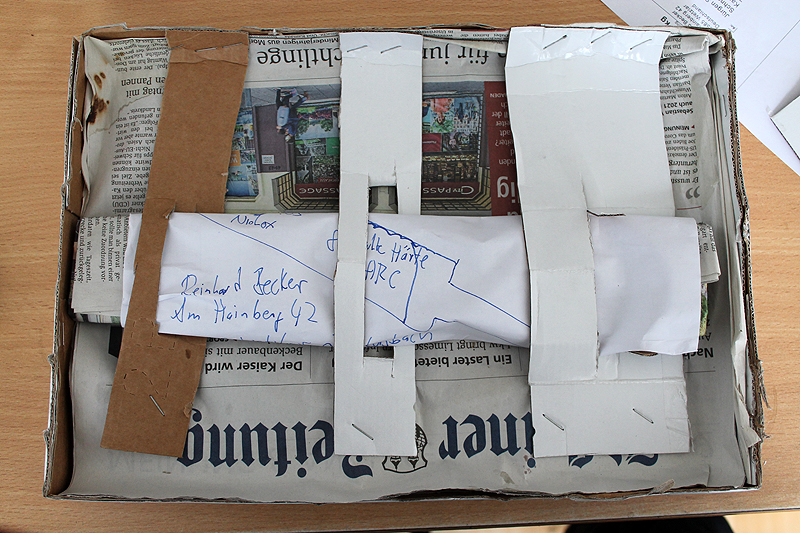

Die Klinge ist jetzt reif für die Wärmebehandlung. Da das verwendete Material 1.4153.03 (Niolox) ist, ein rostträger Stahl, lasse ich die bei der Firma Schanz in Stutensee durchführen, von der ich auch den Stahl bezogen habe. Deren Webseite ist für Messer-Aficionados einen Besuch wert. Gute Reise und auf Wiedersehen in etwa einer Woche.

Die Beschläge

Die Klinge kommt im Fall der Härtung ausser Haus nur gelblich angelaufen zurück, ist also schnell wieder blank, Somit geht es jetzt an die Herstellung der Beschlagteile, die, wie geplant, aus Messing bestehen sollen.

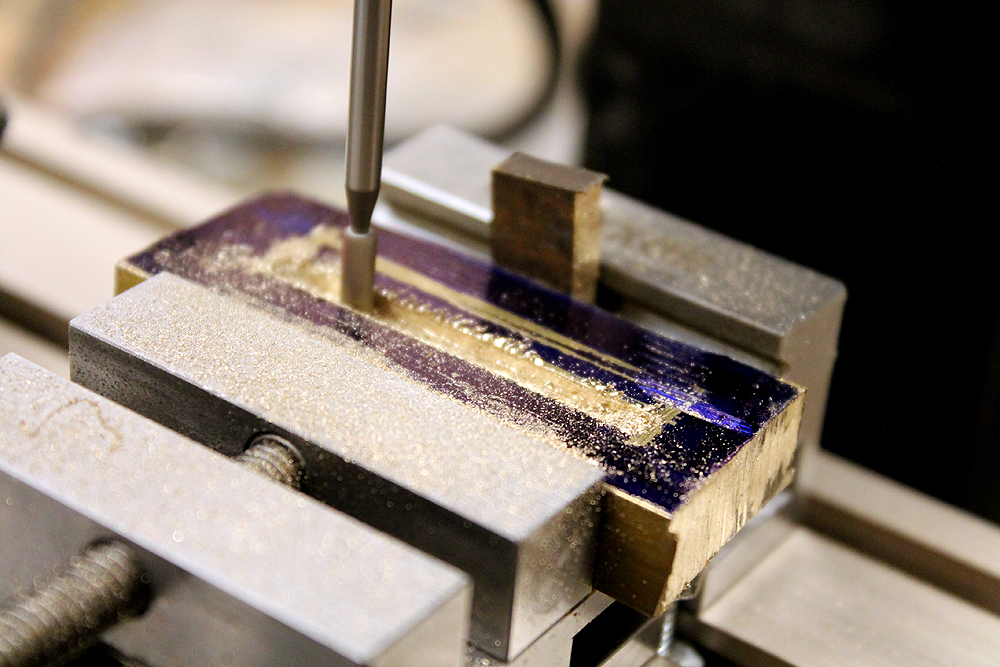

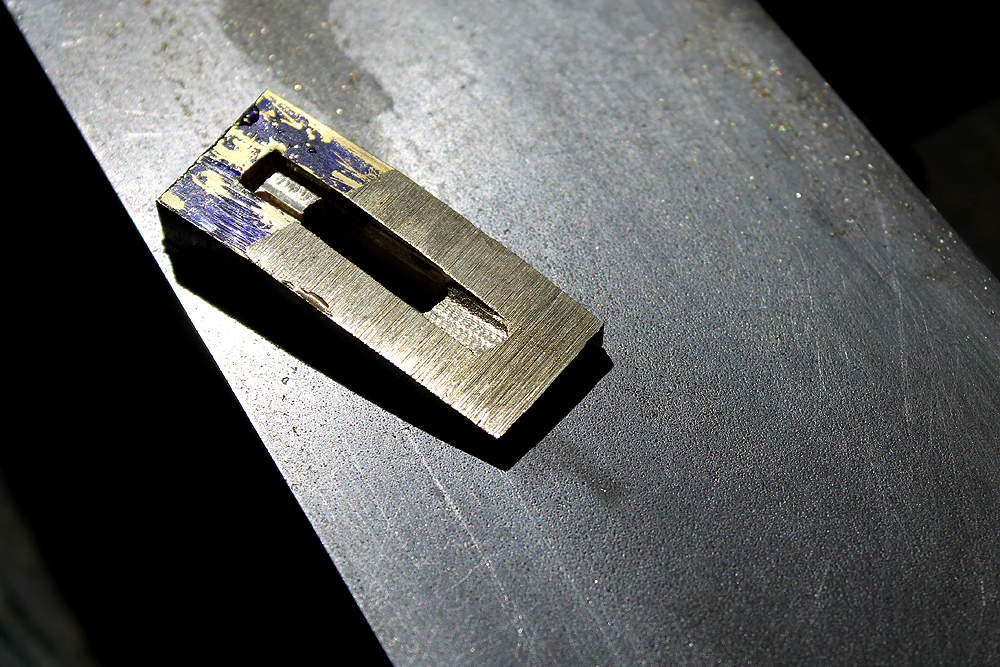

Erst das Parierstück. In einen Klotz 10 mm Messing, den zurchtgesägt habe, soll zunächst die Öffnung für die Klinge gehen. Die Arbeit wird mit der Modellbaufräse durchgeführt. Eine Vertiefung nimmt das Ende der Klinge auf, ein durch einen Durchbruch wird der Erl gehen. Anschliessend wird das Teil in Form geschliffen, wie auf den folgenden Bildern zu sehen.

Nachdem das Teil passt, wird mit dem ersten Drittel des Griffs nach dem Parierstück begonnen, das aus einem geschichteten Materialmix bestehen soll. Verschiedene Holzsorten aus der Reste-Kiste sowie ein oder zwei Schichten Messing sollen ein Zierstück unmittelbar nach dem Erl bilden:

So,wie auf dem Bild kann man sich die Materialien vorstellen. Durch jedes einzelne Stück Holz sowie Metall muss nun die Öffnung für den Erl gefräst werden. Ohne Fräse müsste gebohrt und die Bohrung mit der Feile geweitet werden. Die folgenden Bilder zeigen verschiedene Stadien dieser Arbeiten und sprechen im Grunde so sehr für sich, dass sie nicht weiter mit Text versehen werden müssen, sondern als Bildergeschichte stehen können.

Die Materialien werden mit zweikomponenten-Kleber aufeinandergeklebt und zusätzlich noch oben und unten mit je Messingschrauben M3 verdübelt. Nach dem Aushärten werden Muttern und Schraubenköpfe weggeschliffen und die Schraubenschäfte verbleiben als Dübel im Block.

Nach dem Verschleifen auf das Griffprofil ergibt sich ein ganz anderes Bild. Jetzt geht es an die hinteren zwei Drittel des Griffs, die aus einem geeigneten Stück Hirschgeweih bestehen sollen. Der Kenner ahnt es, der Laie wundert sich. Ein erneuter Failure Alert: Der Erl weist ein wenig zu sehr nach oben, er kann also nicht mittig durch den Griff gehen, sondern von vorne oben nach hinten unten. Das bedeutet, dass schräg durch das Geweihstück gebohrt werden muss.

Ein Stück Geweih wird abgeschnitten . . . .

. . . und schräg durchbohrt.

Danach muss dieses harte und zähe Naturmaterial in mühsamer Handarbeit so weit befeilt werden, bis der Erl hindurchpasst und das möglichst bei richtigem Sitz.

Nach und nach . . . . .

. . . . gelingt das hier einigermassen vernünftig.

Nach einigen Anpassungsarbeiten, die vor allem das Beseitigen jeglicher Lichtspalte zwischen den Elementen "Schichtkuchen" einerseits und "Hirsch" andererseits gelten, nähert sich der Zwischenstand allmählich dem Bild an, das eine Vorstellung vom fertigen Messer vermittelt.

Nachdem alle Teile spielfrei und ohne Lichtspalten zueinanderpassen, fehlt noch der Griffabschluss, denn es ist klar, dass ein mit Messingbeschlägen versehendes Messer nicht mit einer Mutter M8 verzinkt aus dem Baubedarf bestückt sein kann. Allerdings sticht dem ästhetischen Gemüt nach einer kritischen Würdigung ins Auge, dass auch in bereits bewältigten Bereichen nachgearbeitet werden muss. So ist beispielsweise das Parierstück von der Seite betrachtet nurmehr ein grober Klotz, der keine Übergänge zum Griff aufweist, keine Kurven, die Linien elegant miteinander verbinden. So sollte der um den Klingenrücken liegende Wulst aus Messing griffseitig eine Kurve von der Senkrechten über der Klinge in die Waagerechte - also die Linie des Griffs - bekommen. Auch die Seiten könnten einen Übergang zum Griff bekommen und beide Formelemente müssen irgendwie miteinander verbunden werden.

Mit diesen bildhauerischen Grundvorstellungen und einer Menge Arbeit mit größeren und kleineren Feilen, Schleifleinen und schließlich dem Polierband, die allesamt nicht abgelichtet sind - Asche auf mein Haupt - ist der Unterschied doch recht erheblich:

Die Ausgangssituation, ein keilförmiges Parierstück, das Klinge und Griffbereich mehr oder weniger plump voneinander trennt. Das konnten die Kelten schon besser.

Work in Progress, Fortsetzung folgt.