Build along - Bowiemesser 2

Hier wird die Fertigung eines größeren Bowiemessers aus dem Allerwelts-Werkzeugstahl 1.2510 dargeboten. Die Klingenstärke wird etwa 5 mm betragen, das Messer soll weniger opulent, als vielmehr ein klassisches "Arbeitsmesser" werden, wie es die Waldläufer durch die Wildnis getragen haben könnten:

00. Konzept

Klinge aus Werkzeugstahl, möglicherweise mit Eisen-3-Chlorid graubraun brüniert,

Beschläge aus Stahl, dunkelgrau oder in Anlassfarbe ölbrüniert,

Griffschalen aus Holz oder Hirschgeweih.

01. Klingenumriss, Gewinde und Anschliff

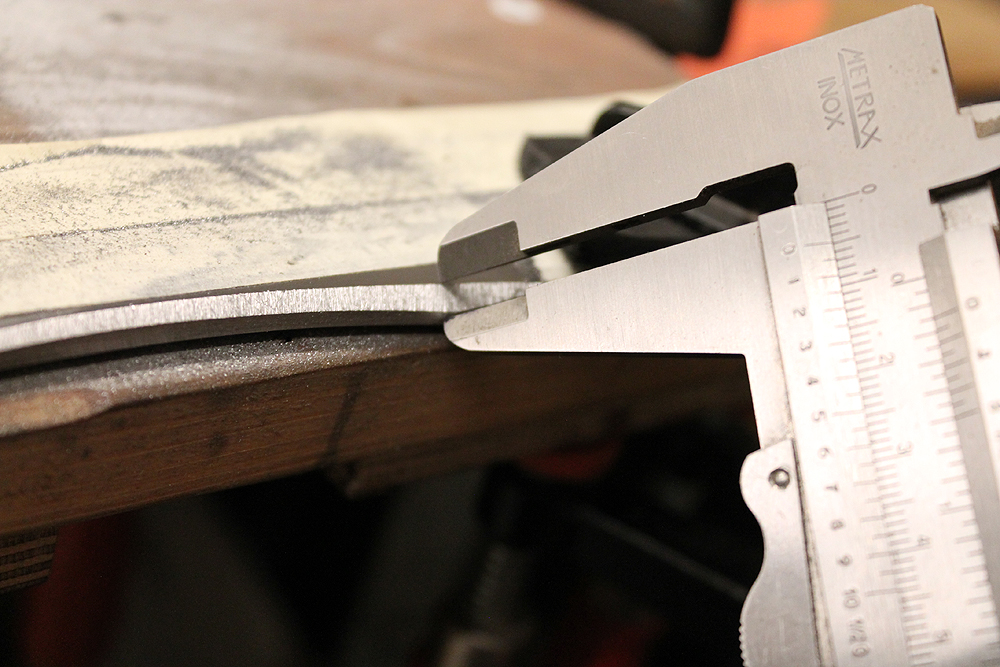

Die herausgearbeitete Klingenform, am Griff muß noch ein wenig nachgearbeitet werden.

Eine Methode, die ich beim Meister Kyle Royer gesehen habe: Der Übergang von der Angel zur Klinge bildet eine umlaufende Rampe, an die das Parierstück anstösst. Dafür muss die Angel dünner geschliffen werden, wobei darauf zu achten ist, dass die Kante auf beiden Seiten der Klinge konsistent auf gleicher Höhe und in gleicher Richtung verläuft. Das ist hier gut gelungen.

Den Anschliff kann man sich ungefähr folgendermassen vorstellen:

Tag 2:

Der Erl wird in einen breiten Steck-Erl umgeschliffen …….

… der am hinteren Ende einen Gewindebolzen zum fixieren des Parierstücks, des Griffs und des Endstücks erhält.

Das Gewinde - hier M5 - wird angebracht.

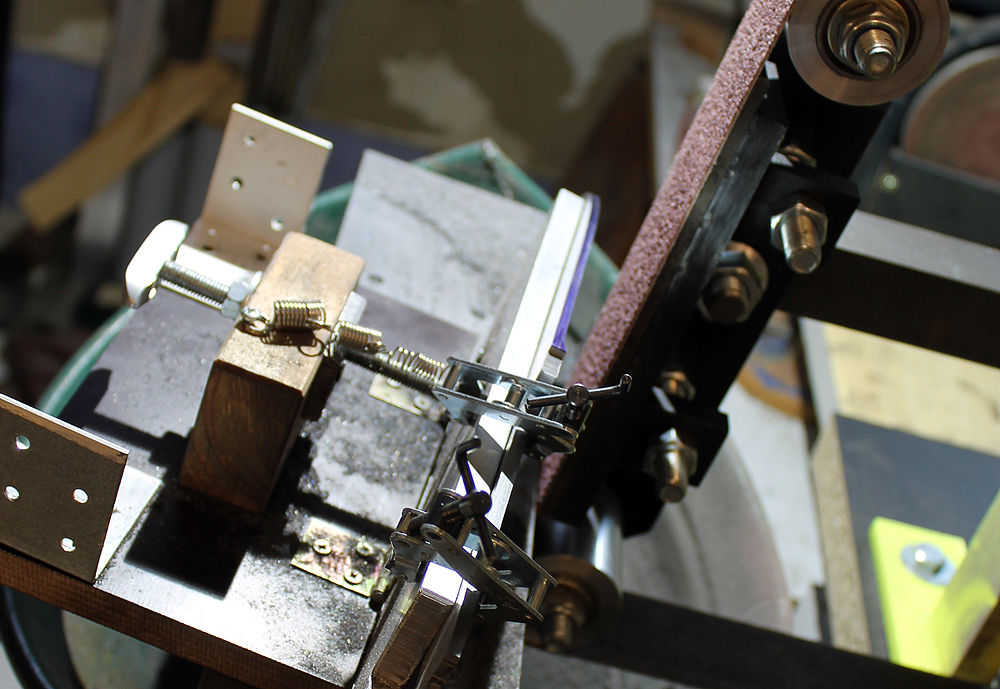

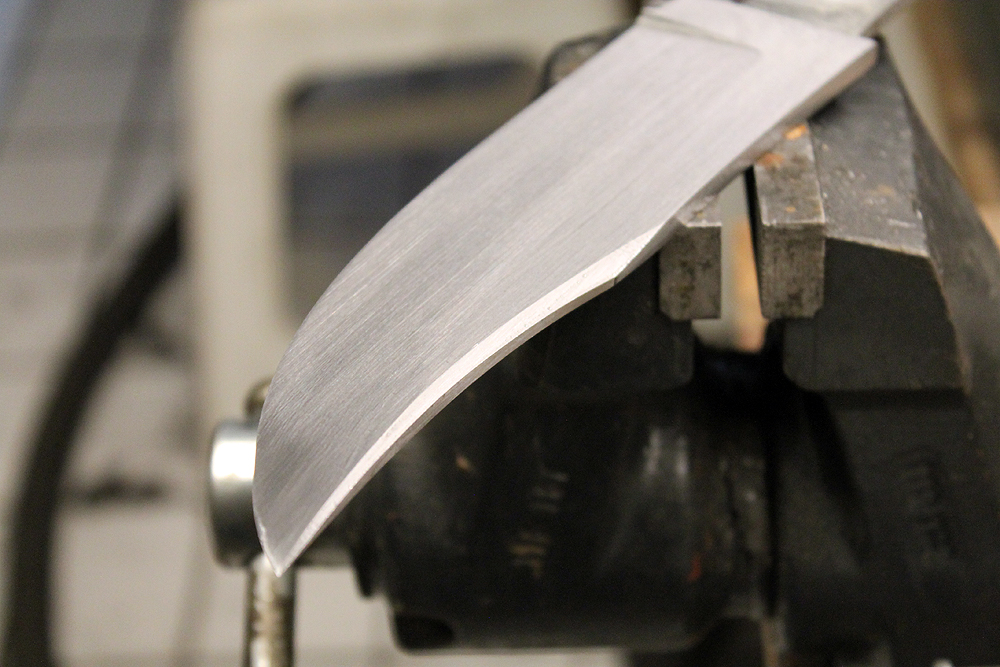

Anschliessend wird die Primärfase mit dem Bandschleifer hergestellt. Durch den hohen Materialabtrag und die erforderliche Genauigkeit empfinde ich diese Arbeit als die anstrengendste und zugleich schmutzigste und "gewalttätigste" bei der gesamten Messerherstellung.

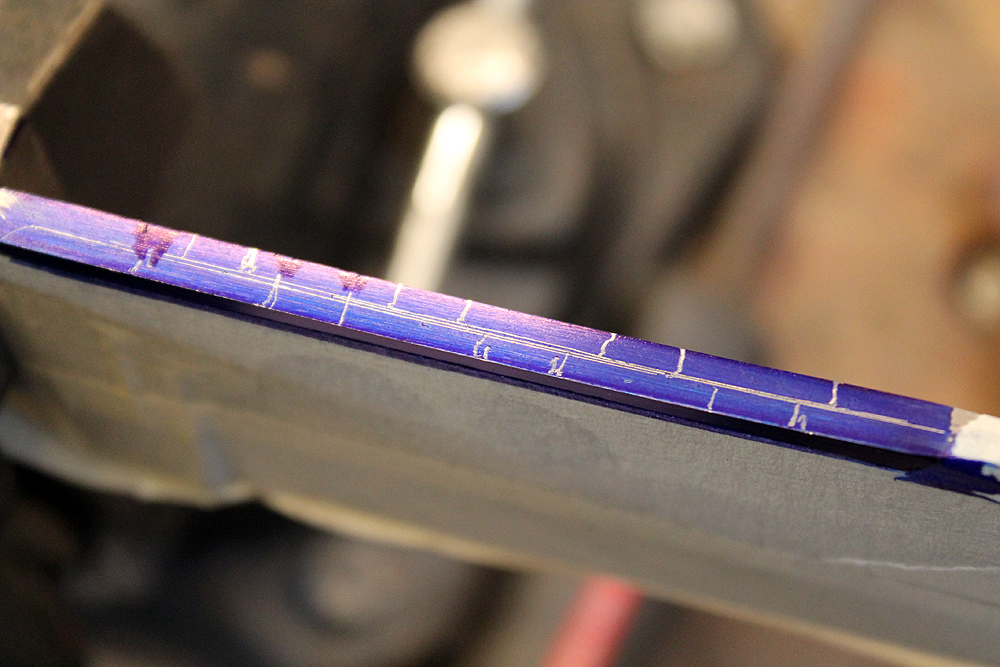

Hier ist die Klinge im Schneidenbereich mit einer Mittellinie versehen - diese ist oben rechts im blaugefärbten Bereich zu erkennen - und in eine Haltevorrichtung eingespannt, in der sie am Schleifband entlanggeführt wird.

Die Klinge in der Haltevorrichtung am Schleifband.....

…. und der nach etwa einer Stunde langsamen Arbeitens hergestellte Anschliff.

02. Feinschliff

Die auf diese Weise zustandegekommene Oberfläche ist recht grob. Ihre Verfeinerung bis zu einer Satinierung in Längsrichtung ist reine Handarbeit . . . .

. . . . die mit Schleifleinen mit steigender Feinheit im Kreuzschliff erfolgt.

So sieht die Sache aus, nachdem sie mit K120 so weit überschliffen ist, dass die Arbeitsspuren des Bandschleifers vollständig verschwunden sind. Diese Arbeit ist monoton und braucht Zeit. Die einzige Möglichkeit, damit umzugehen, ist das Absinken in eine Art Trance. Wenn die Kerben verschwinden und schließlich weg sind und die Trance verschwindet, stellt der Hobby-Messermacher eine seelische Erholung fest. Vielleicht ist das einer der Gründe, etwas derartiges überhaupt zu tun.

Die Entspannung findet aber immer wieder ein jähes Ende, wenn bei kritischer Prüfung doch noch der eine oder andere Kratzer auffällt oder - was beinahe schlimmer ist - ein Zustand erreicht ist, in dem die Klinge gegen das Erleiden neuer Kratzer bei jedem weiteren Arbeitsschritt geschützt werden muss, weil sie so empfindlich geworden ist. Diese Empfindlichkeit endet erst nach der Härtung.

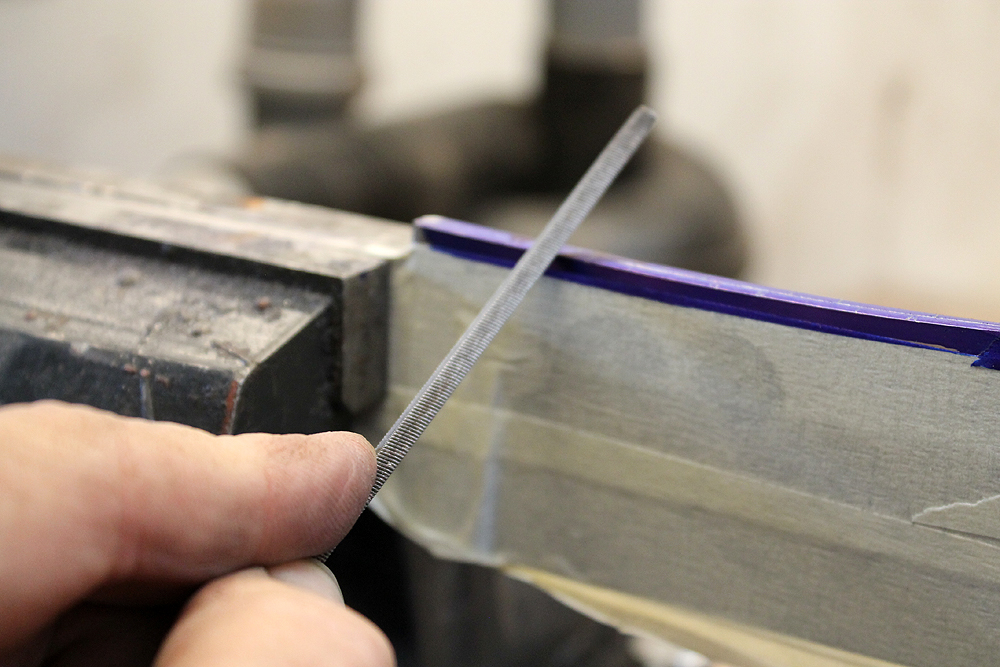

03. Falsche Schneide, "Entenschnabel"

Ein Bowiemesser braucht als Daseinsberechtigung in der Oberseite des "Entenschnabels" eine falsche Schneide, also eine Fase, die mit einigen Millimetern stumpf stehen bleibt und alleine der Verzierung dient, weil durch den Anschliff eine Kante und damit eine Linie auf der Seite entsteht. Möglicherweise waren die Klingen im früheren Gebrauch in der Wildnis an der betreffenden Stelle scharf, das habe ich noch nicht erforscht. Oben ist das Anbringen des Anschliffs zu erkennen, das hier mit einer Feilvorrichtung von Hand durchgeführt wird.

Nach wenigen Minuten zeichnet sich eine Seite der falschen Schneide bereits ab . . . .

. . . . und hat nach etwa einer Viertelstunde ihr Endmaß erreicht.

Die oben gezeigte Feilvorrichtung dient auch als Schleifvorrichtung, mit der die Oberflächen der Gegenfasen geglättet werden, so dass bald eine schöne "falsche Schneide" hergestellt ist.

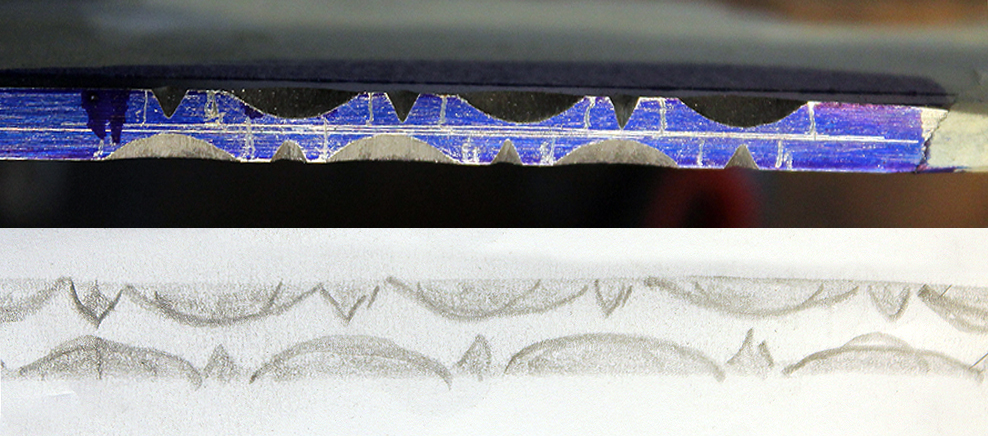

04. Verzierung - Filework am Klingenrücken

Tag 3:

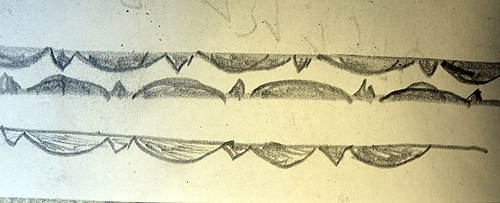

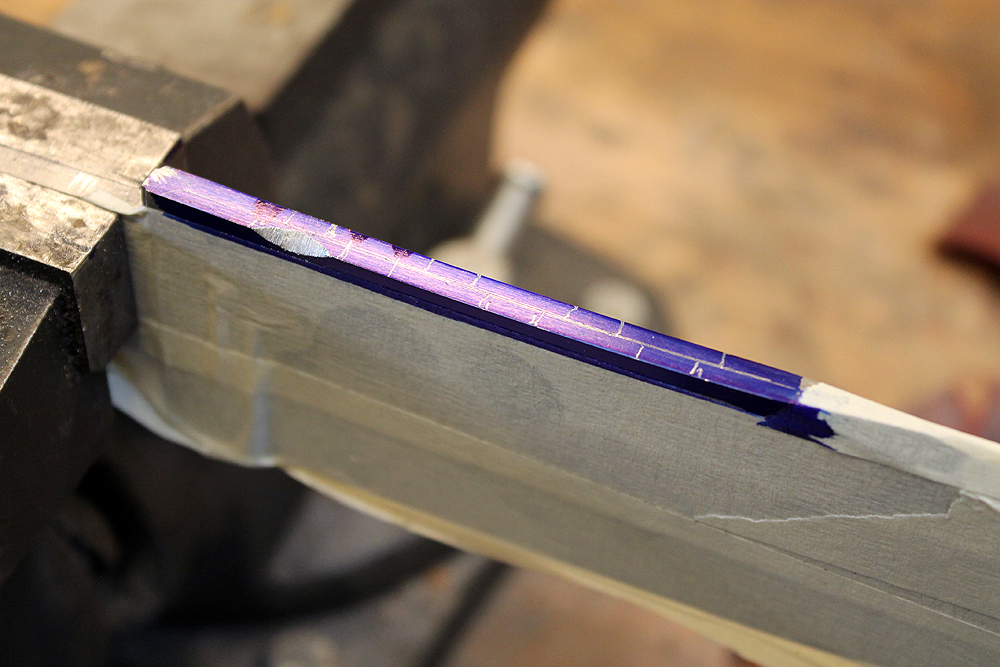

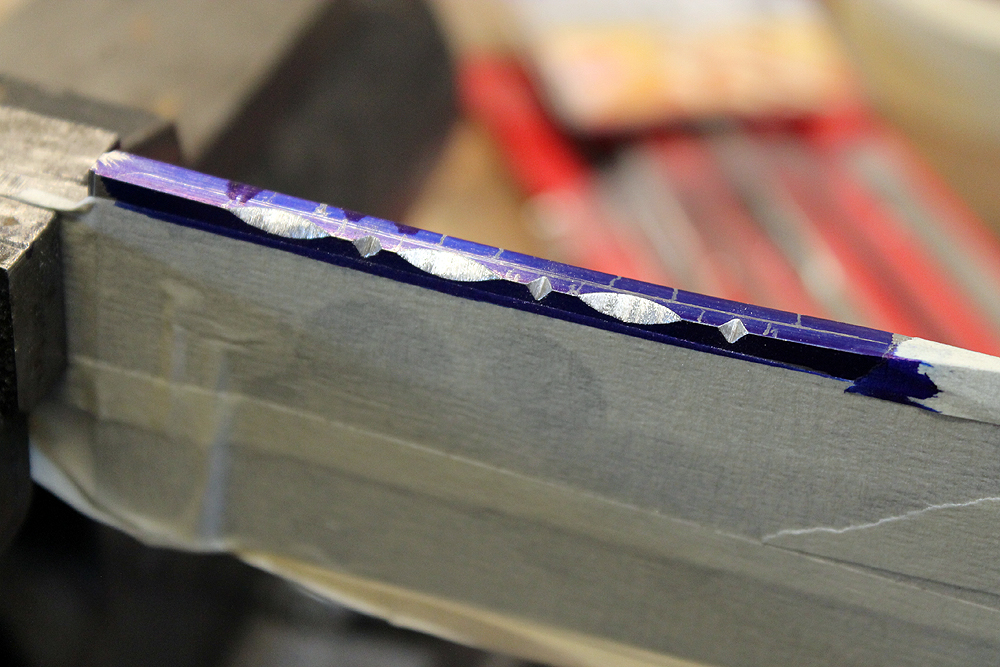

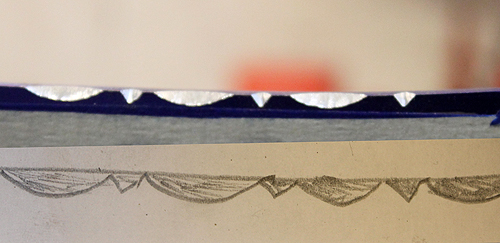

Nachdem dieses Bowie zunächst als "plain Jane", also ganz einfaches Messer geplant war, soll nun als kleine Verzierung eine eingefeilte Ranke den Klingenrücken verzieren. Dabei soll es sich um ein einfach herzustellendes Muster handeln. Eine Zeichnung zeigt die geplante Draufsicht und Seitenansicht.

Die Aufteilung der einzelnen Elemente wird angezeichnet . . . .

…. und die Feilerei beginnt. Jetzt muss alles funktionieren, denn das "Dranfeilen" ist noch nicht erfunden.

Schritt eins . . . .

. . . . bis Schritt sechs machen eine Seite.

Das Ergebnis und die Projektskizze stimmen überein, denn die Arbeit ist ohne grössere Pannen oder Fehler vonstatten gegangen. Des Bastlers Herz schlägt folglich höher.

Nach der Fertigstellung beider Seiten stimmen die Projektskizze und die Ansicht des Gewerks ebenfalls si weit überein, dass man zufrieden sein kann.

Die Klinge ist damit so weit . . . .

. . . . dass sie für die Wärmebehandlung vorbereitet werden kann,

05. Härten und Anlassen - die Wärmebehandlung

Tag 4:

Die Klinge wird gehärtet. Auf dem folgenden Bild ist die Härterei zu sehen:

Sie besteht aus einem Muffelofen Typ Efco 180 L, einer selbst zusammengebauten elektronischen Temperatursteuerung, einem Typ K-Sensor im Inneren des Ofens sowie dem Abschreckbad aus einem Bräter vom Sperrmüll, der mit 4-5 Litern Rapsöl gefüllt ist. Der Ofen wird bis 820 Grad C aufgeheizt, mit ihm ein Stahlwinkel. Nach Erreichen der Temperatur wird der Winkel in das Öl gegeben, um es auf etwa 70 Grad C zu bringen. Das macht es dünnflüssiger, die Kühlrate wird dadurch ein wenig gesteigert.

Nachdem der Ofen sich wieder auf 820 C hochgearbeitet hat, wird die Klinge hineingestellt und gewartet, bis der Ofen wieder auf Temperatur ist. Nach weiteren zehn Minuten "soaking Time" wird sie herausgenommen und - mit dem Rücken nach unten - in orange glühendem Zustand in das vorgewärmte Öl getaucht und damit abgeschreckt. Wenn die Temperatur binnen etwa 30 Sekunden bis auf 200 Grad herunter ist, härtet dieser Stahl voll aus.

Danach ist die Klinge verzundert und glashart. Stahl muss nach dem Abschrecken daher bei niedrigeren Temperaturen angelassen werden, damit er zäh wird, den Grossteil der gewonnenen Härte aber behält. Das hier verwendete Material, der Werkzeugstahl 1.2510, wird nach dem Abschrecken im Backofen bei 180 Grad zwei mal je eine knappe Stunde angelassen.

Unvermeidlich folgt dem wiederum das Entfernen des Zunders. Das ist allerdings recht schnell getan und wird mit der Schleifkörnung durchgeführt, mit der man vor dem Härten aufgehört hatte.

Zehn Minuten bis hierher . . . .

. . . . und eine halbe Stunde bis zur sauberen und gehärteten Klinge.

Man kann den Zunder in den Vertiefungen der Feilarbeit stehen lassen, um einen höheren Kontrast zu erreichen. Ausserdem spart dies ein wenig Arbeit.

Die Idee war, die Klinge entweder durch Eisen- III - Chlorid oder mittels Kaltbrünierung zu brünieren, zum einen aus Gründen des Designs, zum anderen aber auch als Korrosionsschutz. Das Messer soll nach Möglichkeit eine antike Anmutung erhalten und wenn die Klinge als Nebeneffekt ein pflegeleichter wird, schadet das auch nicht, Die Mangelnde Erfahrung mit beidem lässt die Sache natürlich ein wenig zum Abenteuer werden: Wird die Klinge schrottreif oder muss sie neu überschliffen werden, weil die Färbung misslingt ? Nun denn: Mit Eisen-III-Chlorid hat es Narben auf der Oberfläche gegeben, die ein komplettes Überschleifen erforderlich machten. Wie inzwischen klar, ist der Ansatz deutlich zu aggressiv gewesen und muss für die künftige Verwendung mit destilliertem Wasser verdünnt werden. Letztlich ist die Brünierung mit Kaltbrünierung von Birchwood-Casey einigermassen geglückt. Antik sieht die Klinge aus, auch wenn das Ergebnis nicht ganz gleichmässig geworden ist.

Die Selensäure wirkt auf das Metall ein . . . .

. . . . bis ein bläulich schimmerndes Ergebnis herauskommt. Wie sich herausgestellt hat, ist das Schlüssel zum Erfolg das sorgfältige Entfetten der zu behandelnden Oberflächen und das stellt sich als schwieriger heraus, als man gemeinhin annehmen mag. Inzwischen ist klar, dass auch die Stahlwolle, die zwischen aufeinanderfolgenden Behandlungen verwendet wird, ihrerseits gefettet oder geölt ist, um Korrosion zu verhindern. Damit kann der Unwissende Brünierer glatt in die Verzweiflung getrieben werden. Mit diesem Wissen ausgestattet und bei entsprechendem Drang spricht natürlich nichts gegen eine spätere Nachbehandlung der Klinge. Andererseits hat die wolkige Struktur der Einfärbung mit der Andeutung eines buntgehärteten Farb-Effekts eine Wirkung, wie ich sie mir für das Messer eigentlich gewünscht hatte. Also: Erst einmal weiter im Plan.

06. Die Beschläge - Parierstück und Griffabschluss

Tag 5:

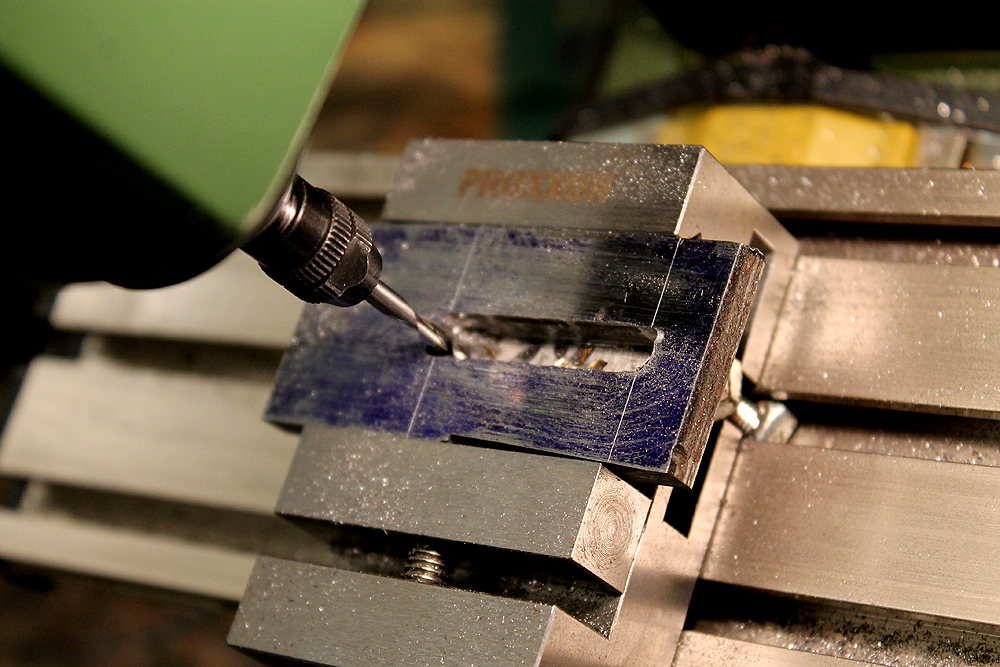

Das Parierstück soll bei diesem Messer aus Stahl sein. Das einzige Material im Haus mit ausreichender Stärke ist ein Winkel aus Baustahl 10 bs 12 mm dick, den ich vor einigen Jahren auf dem Schrott fand.

Die Nuten habe ich mit einer Modellbaufräse gefräst. Das war ein massiver Test dieses kleinen Maschinchens, denn ich war nicht sicher, wie es sich bei der Bearbeitung von Stahl behaupten würde. Das grüne Gerät von Proxxon hat indessen wacker durchgehalten. Die Alternative bestünde im Bohren von nebeneinander angeordneten Löchern und dem Herausfeilen.

Mit der Modellbaufräse ist das alles jedoch deutlich einfacher. Wie man eine solche Form ohne Fräse hinbekommen wollte, ist mir nicht klar. Das künftige Parierstück gleitet jedenfalls bis nach vorne und sitzt sauber. Jetzt wird es in Form gebracht:

Diese Anschliffe sind allesamt mit dem Bandschleifer angebracht worden, zunächst mit Korn 36, 80 und 120 an der flachen Bandauflage, anschliessend bis Korn 240 am Kontaktrad.

Dann muss ein Abschluss am Ende des Griffs gefertigt werden. Er besteht aus einem 10 mm starken Stahl, in den eine Nut gefräst und eine 5 mm Bohrung für den Gewindestab der Klinge angebracht wird.

Durch den Sitz in der Nut kann das Endstück sich nicht verdrehen, sondern ist in seiner Position vollkommen fest. Nachdem das Endstück passt, wird es - wie zuvor das Parierstück - in Form gebracht, in dem es mit Korn 36 vom Bandschleifer "herausgenagt" und anschließend mit immer feineren Körnungen der Perfektion immer weiter entgegengetrieben wird.

Der letzte Schritt bei den Arbeiten um die Beschläge, also Parierstück und Endstück, ist die spätere Befestigung. Da der Erl in einem Gewindestab M5 endet, muss also noch eine Mutter zum Verschrauben her. Allerdings wird die nicht im Schraubenkasten herausgesucht, sondern der Griff bekommt einen selbst hergestellten und würdigen Abschluss, der ebenfalls aus jenem stählernen Stück Schrott erschaffen wird.

Der krönende Abschluss ist das Finish der blanken Stahlteile. Zur Debatte stand das Einbrennen von Öl als "falsche Brünierung". Die Teile werden dabei auf 400 - 500 Grad C erhitzt und in Pflanzenöl abgeschreckt. Das Öl brennt sich an der Oberfläche fest, die ein dunkelgrau-schwärzliches Erscheinungsbild annimmt. Man kann aber auch niedrigere Temperaturen wählen und die sogenannten "Anlass-Farben" provozieren. Das sind Oxidschichten, die sich auf der Oberfläche bilden, denn der Stahl erhitzt wird und die zu dekorativen Zwecken ebenso genutzt werden können. Es geht das Gerücht, das Finish der frühen Colt-Revolver, das berühmte Midnight Blue, sei so erzeugt worden. Also sollen Anlass-Farben probiert werden. Eigentlich soll Stahl bei 300 Grad blauviolett und bei 320 Grad C hellblau anlaufen. Möglicherweise sind es die Temperaturzonen im Ofen, vielleicht auch die Legierungselemente des Stahls: Nach einer Erhöhung auf 330 Grad C blieben die Teile dunkel-kupferig mit leichtem Changieren ins blau-violette. Das sollte so erst einmal bleiben und nach dem Ablöschen in frischem Pflanzenöl ergibt sich ein sehr schönes Gesamtbild.

Das Zwischenergebnis bis hierher sieht vielversprechend aus:

Wie sich später herausstellen wird, ist das noch nicht das Ende des Endes, denn der Griffabschluss muss dem späteren Griff angepasst werden. Das wiederum wird eine erneute Ölbrünierung nach sich ziehen, aber davon später.

07. Der Griff

Der Griff soll zunächst einmal aus Holz sein, das als Kontrast zu Klinge und Beschlägen recht hell sein soll. "Wieso zunächst einmal" wird der geneigte Leser, der dem Thema bis hierher gefolgt ist, sich fragen. Das liegt daran, dass dieses Messer hinter dem Endstück verschraubt ist. Die Verschraubung alleine soll Klinge, Parierstück, Griff und Endstück zusammenhalten. Damit ist gewährleistet, dass alles jederzeit wieder zerlegt werden kann - "take down" und die einzelnen Komponenten bearbeitet, verändert oder ausgetauscht werden könnten. Je nach Lust und Laune kann also auch ein Griff aus Horn, Hirschgeweih. Kamelknochen oder sonstigen Materialien an die Stelle des hier beschriebenen Griffes treten.

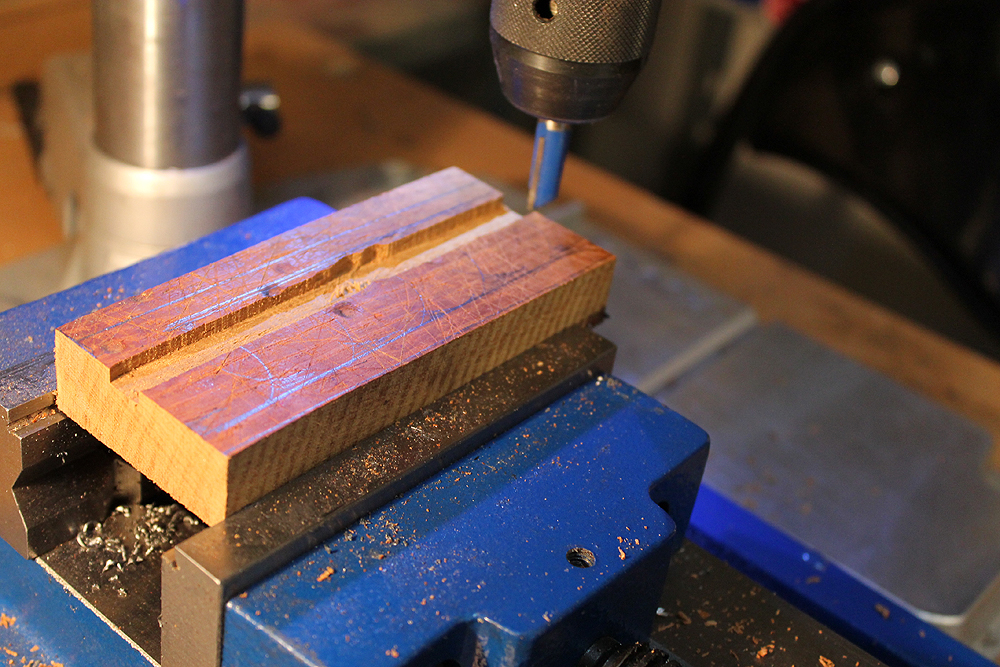

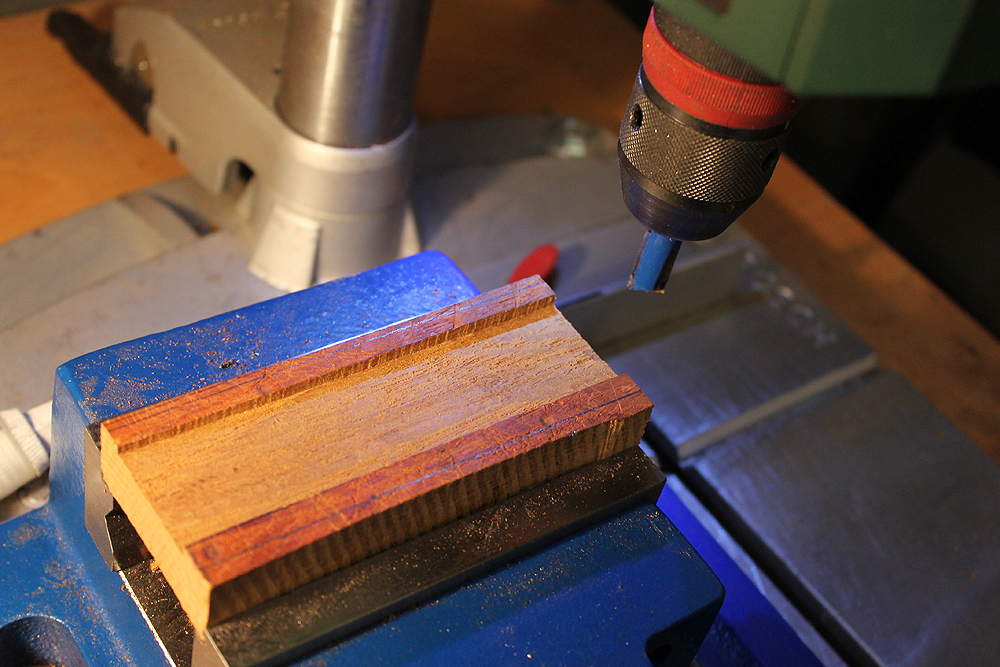

Das hellste, derzeit im Fundus vorhandene Holz ist ein ausgedientes Küchenbrett. Das Holz ist hart, in der Bearbeitung hell, im geölten oder polierten Zustand braun-rötlich. Die Idee ist, in zwei Schalen je eine Nut zu fräsen und diese Schalen aufeinander zu kleben. Damit erspart man sich das Anbringen eines tiefen, schmalen Langlochs. Zur Beruhigung an alle Puristen: Wie der Fund eines römischen Schwertes in Mainz zeigt, gibt es diese Technik schon seit zweitausend Jahren.

|

Missbrau der Ständerbohrmaschine . . . |

. . . als Fräse |

|

Das Ergebnis: Zwei Griff-Hälften . . . |

. . . die sehr genau passen. |

| Die Verklebung mit 2-Komponenten-Kleber . . . | . . . und der so geschaffene Griff-Rohling. |

Eine erste Anprobe. Der Griff muss jetzt in eine Form gebracht werden, die zum einen gut zu greifen ist, zum anderen aber stilistisch auch zum Messertypus passet. Bei herkömmlichen, klassischen Messern dieser Art findet man häufig Griffe, deren oberer Abschluss die Linie des Klingenrückens weiterführt, wobei der Griff sich insgesamt nach hinten hin konisch leicht verküngt.

Nachdem der Übergang vom Parierstück zum Griffholz gar zu schmucklos aussieht, wird aus einem Reststück Werkzeugstahl 1.2510 noch ein Übergang angefertigt, der dazwischen sitzen soll.

So passt das ganze schon, nur muss - wie man jetzt gut erkennen kann - das Endstück dem Griffumriss angepasst werden. Anschliessend ist ein erneutes Ölbrünieren aller Beschlagteile erforderlich, um ein einheitliches Aussehen zu erreichen.

Nach dem Anpassen des Endstücks sieht man das im Grunde schon weitgehend fertiggestellte Bowie mit "weißfertigem" Endstück. Tatsächlich handelt es sich bereits um die zweite Anpassung, weil sich nach dem Ölbrünieren herausgestellt hat, dass noch ein Überstand vorhanden war. Das Endstück muss jetzt noch einmal in den Ofen und in das Öl, Danach zeigt sich das Messer folgendermassen:

Das etwas keimig aussehende Holz und die leicht fleckige Klinge ergeben das Bild eines Arbeitstieres, das bereits seit Jahrzehnten in den Steppen, Wüsten und Urwäldern der Welt im Einsatz war.

Zum Abschluss muss die Klinge noch die Schneidkante - also die Schärfe - erhalten, desgleichen eine Scheide aus Leder, möglicherweise auch mit Leder überzogenem Holze. Das wird sich noch herausstellen.